축/홀 시스템에서의 GD&T 활용법

정밀 기계 부품 설계에서 축(Shaft)과 홀(Hole)의 관계는 조립 품질과 내구성에 절대적인 영향을 미칩니다. 일반적으로 부품은 축과 홀의 결합을 통해 체결되며, 이때 기하공차(GD&T)를 활용하면 단순한 치수 허용차보다 훨씬 정밀하고 일관된 조립을 구현할 수 있습니다. 특히 기준 계열(Basis System)에 따라 축기 준 시스템(Shaft Basis System)과 홀기준 시스템(Hole Basis System)을 구분하며, 각각의 시스템에서 GD&T가 어떻게 적용되는지 이해하는 것이 중요합니다. 이 글에서는 축/홀 시스템의 정의부터 GD&T 적용 방식, 설계 전략과 실무 활용 예까지 체계적으로 안내합니다.

1. 축 기준 vs 홀기준 시스템의 기본 개념

1). 홀기준 시스템(Hole Basis System)

가장 일반적인 시스템으로, 구멍의 최소치수(Minimum Hole Size)를 기준으로 축의 치수를 조정합니다. 대부분의 표준 공구(드릴, 리머)가 구멍 가공을 기준으로 설계되기 때문에 많이 사용됩니다.

- 예: 구멍 Ø 10H7에 대해 축을 Ø10g 6으로 설정

2). 축 기준 시스템(Shaft Basis System)

반대로 축의 최대치수(Maximum Shaft Size)를 기준으로 구멍의 치수를 조정하는 방식입니다. 일부 특수 설계나 부품의 재사용을 고려할 때 사용됩니다.

- 예: 축 Ø 10h6에 대해 구멍을 Ø 10H8로 설정 이러한 기준 선택에 따라 공차 해석과 GD&T 적용 방식이 달라집니다.

2. 축/홀 시스템과 GD&T의 통합적 적용

GD&T는 단순 치수만으로는 표현할 수 없는 기하학적 특성을 공차로 표현하는 체계입니다. 축/홀 시스템에서는 다음과 같이 활용됩니다.

1). 위치 공차(Position Tolerance)

- 구멍이나 축의 중심이 기준 좌표에 대해 얼마나 정확히 위치해야 하는지를 정의

- 예:

| ⌖ 0.05 | A | B |

→ 기준면 A, B에 대해 중심 위치의 허용 오차가 직경 0.05mm 이내

2). 동심도(Coaxiality)

- 축과 구멍의 중심축이 동일한 축 상에 있어야 할 때 사용

- 예:

| ◎ 0.02 | A |

→ 축이 기준축 A에 대해 0.02mm 이내로 일치

3). 최대 재료 조건(MMC) 활용

- MMC를 적용하면 조립성을 확보하면서도 제조 공차를 넓힐 수 있음

- 예:

| ⭘ 0.1 M | A |

→ MMC 상태에서 더 큰 위치 편차가 허용되는 보너스 공차 발생

이처럼 GD&T는 단순 치수보다 더 유연하고 실용적인 공차 관리 수단입니다.

3. 조립 상태에 따른 GD&T 전략

축/홀 시스템에서 조립 상태는 보통 다음과 같이 나뉩니다.

1). 클리어런스 핏(Clearance Fit)

- 축이 항상 구멍보다 작아 유격이 있는 결합

- 가동 부품에 사용 (예: 베어링 삽입)

2). 인터퍼런스 핏(Interference Fit)

- 축이 항상 구멍보다 커서 압입되는 결합

- 반영구적 조립 (예: 기어 축 체결)

3). 중간 핏(Transition Fit)

- 축과 구멍이 거의 동일하여 때로는 유격, 때로는 압입

- 일반 기계 결합에 자주 사용

GD&T에서는 조립 방식에 따라 공차의 폭, 위치 공차 허용 범위, MMC 적용 여부를 달리 설정해야 합니다. 예를 들어, 인터퍼런스 핏에서는 동심도와 위치 정렬이 매우 중요하므로 더 엄격한 공차가 필요합니다.

4. 축/홀 관계의 도면 표현법

실무에서 GD&T를 도면에 표현할 때는 다음과 같은 요소들을 함께 사용합니다.

1). 도면 표기 방식 예시

| ⌖ 0.05 M | A | B |

- ⌖: 위치 공차

- 0.05: 공차값

- M: MMC 조건

- A, B: 기준면 또는 기준축

2). 기준면 설정

- 구멍이 있는 면을 기준면 A

- 직각 방향 면을 기준면 B

- 구멍 중심을 기준 축으로 활용

정확한 도면 표현은 제조 및 측정 단계에서 오해 없이 공차를 해석하고 검사할 수 있도록 도와줍니다.

5. 축/홀 시스템에서의 GD&T 실무 활용 사례

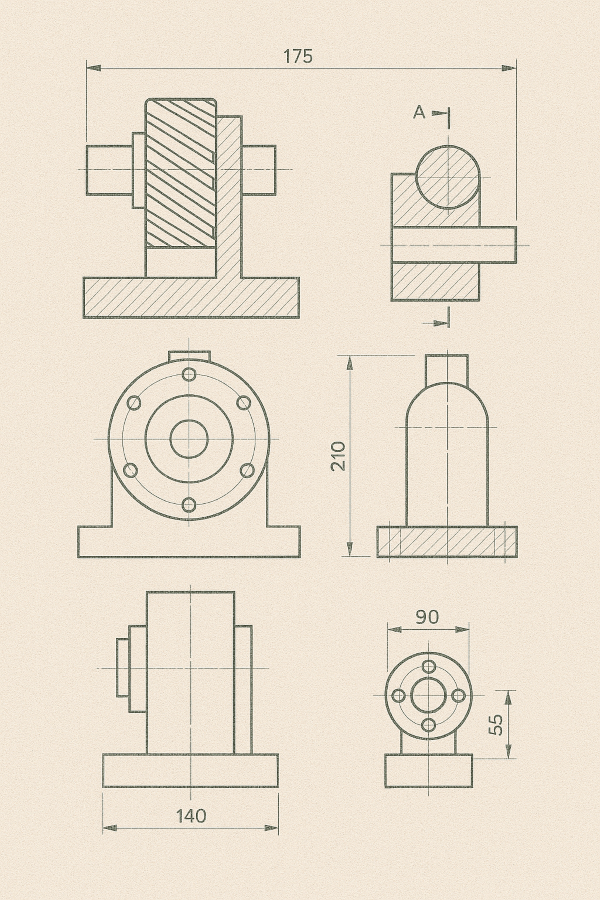

1). 사례 1: 전기 모터 하우징 조립

- 홀기준 시스템 적용

- 모터 하우징의 중심 구멍을 기준으로 샤프트 위치 공차 설정

- 위치 공차 + MMC를 활용해 조립 시 오류 방지

2). 사례 2: 고정밀 회전체 설계

- 축 기준 시스템 적용

- 고정축에 맞춰 베어링 구멍 위치 공차 조정

- 동심도 및 수직도 엄격하게 설정

3). 사례 3: 3D 프린팅 부품 조립

- 구멍 및 축이 모두 ±0.1mm 허용되는 경우, GD&T로 위치 정렬만 엄격히 지정

- 부품 간 조립성 향상

실제 현장에서는 GD&T를 통해 설계 의도를 명확히 전달하고, 품질 편차를 줄이며 효율적인 생산 공정을 유지할 수 있습니다.

6. 결론: 기하공차로 완성되는 축/홀 시스템의 정밀도

축과 홀은 기계 설계의 가장 기본적인 요소이지만, 이들의 관계를 단순 치수로만 정의하는 것은 한계가 있습니다. GD&T는 축/홀 시스템에서의 정렬, 위치, 방향성을 명확히 하여 조립 오차를 최소화하고, 제품의 품질과 일관성을 보장해 주는 핵심 도구입니다. 홀기준과 축기 준 시스템을 이해하고, GD&T를 적절히 활용하는 능력은 설계자의 전문성을 가늠하는 척도입니다. 실제 도면 작성과 제조 현장에서 이러한 공차 기법을 통합적으로 활용함으로써, 고정밀 제품 생산이 가능해지고 품질 경쟁력도 향상됩니다.